|

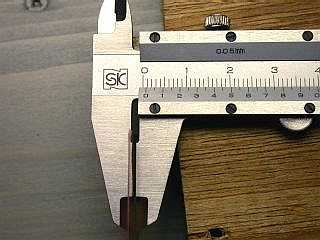

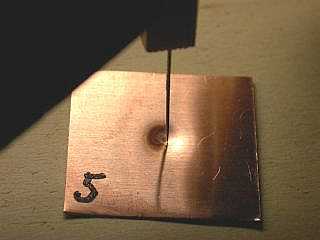

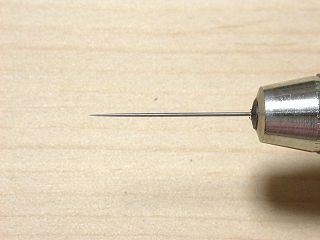

針穴の作り方はこうしなければ駄目というものはあるわけではないのですが、私は私なりの拘りで作っています。 その私の拘りとは、厚めの腐食しにくい金属板を使うという点に集約されます。 今まで作ったピンホールは全て0.3mmの銅板を使っています。 何故そうしているかと言うと、 0.3mm厚の銅板は入手しやすいこと、腐食によりピンホールが変形する可能性が少ない、0.3mmの厚みはよほど手荒な扱いをしない限り曲がるようなことはなく、ピンホール板を固定したり剥がしたりしても壊れるようなことはない、などの理由ですが、最後の理由はかなり重要だと考えています。 というのは1枚のピンホール板を作るにもかなり手間を掛けているためちょっとしたことで使い物にならなくなるのは大変悔しいからです。 特にピンホールの直径が微妙に異なる物の付け替えや新たな方法で作ったピンホールを試してみたいことも結構あるので、簡単に交換できることは結構私にとって重要なのです。 但しピンホールの周りの肉厚を出来るだけ薄くしたいため、今後は銅よりもより硬いステンレス板やチタンの板などを使って試作してみようと考えていますので、硬さの増大につれて厚みも薄くするつもりで0.1mm厚辺りがあらたな材料厚になる可能性がありますが、取り敢えずは0.3mmの銅板で私が作っている方法を述べることにします。 0.3mm厚銅板にピンホールを作る方法その1  穴あけに使う針について 穴あけに使う針について金属板になにでピンホールをあけるかというと、その名のとおり「ピン(針)」 です。 特に特殊な物ではなく、裁縫に使う針を使います。 金属に0.2-0.3mmの小さな穴をあける訳ですから細くて腰の強い丈夫な物 でなくてはなりません。 私が使っているのは(クロバー株式会社製)の、 超薄地用絹針という針で太さが0.53mmあります。 この針を無作為に5本取り出して2本のノギスで針の太さが先端から0.2mm となる所、0.3mmとなる所そして0.4mmとなる所を2本のノギスで測定しま した。 測り方は省略しますが、測定誤差を少なくするため各々20回ずつ 測りそれらの平均値を算出しました。 その結果として言えることは、 ・針の先端から1mm刺した場合0.2mm前後の穴があく、 ・2mm刺すと0.3mm前後の穴があく、 ・3.5mm刺すと0.4mmの穴があく、 といったところですが、見方を変えて、1mm刺した時に穴径が0.3mmを超え ることはないとも言えますし、0.2-0.3mmの間の穴とおおらかに考えてしま うのであれば、1.5mm刺せばよいという言い方も出来ます。 ピンホールの製作手順 写真での解説の前に用意する材料と工具・道具について以下にリストアップします。

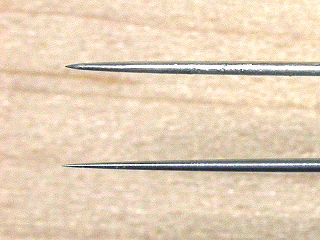

0.3mm厚銅板にピンホールを作る方法その2 基本的な作業の手順はその1と全く変わりありませんが、高価な微量な寸法の測定道具無しでより精度を高めるためのジグを試作したのと、穴をあける針に加工を加え0.15mm程度までの穴を安定してあけられるようにしたものです。 より小さな直径のピンホールを作る これまでに使ってきたピンホールは直径0.2mmのもので、絹針を1mm挿し込めば穴の直径が約0.2mmになることを利用してきました。 この方法は0.2mm以上のピンホールを作る時には良かったのですが、0.158mmや0.187mmのピンホールを安定してあけるのは不可能です。 その理由は針を挿し込む距離が1mm以下であるとテーパーが急になり、挿し込む量のずれが大きく直径に影響するからです。 そこで目標としては0.1mm以上の穴が安定的にあけられる針を作ることにしました。 方法としては針を削ってやればよいのですが、針の新円度が狂ってしまってはまずいので、単純にヤスリでゴシゴシというわけには行きません。 そこでジャンクボックスを漁っているうちに5年以上も使っていなかった乾電池で動作するプリント基板の穴あけ(0.5-1.0mm)専用の電動ドリルを発見しました。  これはいいものを見つけたと早速針をチャックに取り付けて#600の空研ぎ用サンドペーパーに回転している針を当てて

これはいいものを見つけたと早速針をチャックに取り付けて#600の空研ぎ用サンドペーパーに回転している針を当てて研磨しました。 針の弾力性のため研磨の進み具合はかなりゆっくりで1時間ほど掛かりましたが、高倍率ルーペで見た限りではなかな かよさそうな感じとなりましたのではずして測定したところ、針先から0.5mmのところで0.118mm、1mmのところで 0.152mm、2mmのところで0.227mm、3.5mmのところで0.333mmと緩いカーブを描いていた面はかなり円錐面に近 づいたことと一段と小さな穴をあけられることが確認できました。 0.158mmのピンホールであれば1mm強刺せばよく、0.187mmであれば1.5mm近く挿せばよいわけで、これならうまく 行きそうです。 こうして作った針は表面のメッキは完全にはがれてしまい高湿度の環境ではあっという間に錆びてしまいますので、CRC5-56を含ませた布に包んで穴あけまで保管することにしました。

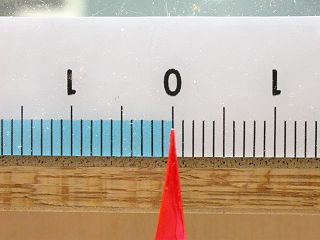

薄板の厚みを測る道具 銅板の中心付近の薄さ加減をカットアンドトライでやっておりましたが、これを「もっと賢い正確な方法でやりたい。」 つまりカットアンドトライではなく凹ました部分の厚みを知った上で穴をあけたいと考えました。 ピンホール径が小さくなればなるほど銅板を薄くしないとケラレの影響が大きくなります。 また薄い方が細くなって折れやすくなった針でも楽に穴があけられるのでこれは重要課題であり何とか克服する必要があります。 しかしこの厚みはノギスは無論のことマイクロメーターを使っても測れません。 マイクロメーターの挟む部分に接触面積を小さくするアダプターを取り付ければ何とか測れますが、0.01mmまで測定できる精度を狂わせないように改造するのはリスクがあります。  暫し方法論を考えていたのですが、ナイフエッジを使って手元の材料だけでかなり正確に測定できそうなものを考えまし

暫し方法論を考えていたのですが、ナイフエッジを使って手元の材料だけでかなり正確に測定できそうなものを考えました。 その原理は左の図をクリックしてください。 組み立てた測定器具は後ほどご覧に入れますが、本体は合板を細く切った棒を張り合わせたものでL型をしています が、L型の長い方にはプラスチックの板を接着して延長してあります。 被測定材料に接触する部分は2φの木ねじの頭を少々丸くしたものを埋め込み、回転軸は先ほど述べたナイフエッジで 使い古しの替刃式カンナの刃を使いました。 背面に立てた板の上端には短い物差しをクランプで固定してあります。 被測定物を所定の場所に置くと測定器具は被測定物の厚みにより右に傾きます。 このときL型アームの短い方と台座 がなす角度と長いアームがもともとあった位置となす角度は同じΘとなります。 Θが十分に小さい値の場合(被測定物 の厚みが薄い場合)T1:T2=L2:L1が成り立ちますから、T1=T2XL2÷L1 が導き出されます。 試作したものはL1が25mm、L2が500mmとしましたので、T2の読みが1mmであれば、T1は0.05mmということになります。 これだけの代物ですが、厚み0.025mmまでは楽に目視で読み取れます。 実際には測定誤差を少なくするため、測定前の読み、測定時の読みを5回繰り返しデジカメで接写して、拡大したプリントをノギスで測定して平均値を出すという方法を取ることにより、0.01mmまでは読み取れるだろうと考えています。 この測定器具の精度に影響するのは、L1とL2の長さの安定性、L型アームのたわみ防止、そして回転軸となるA点の精度と安定度で決まりますが、L型アームの撓み防止は補強の棒を重ねることで、そして回転軸はナイフエッジを5mm厚のアルミ板にV字型の溝を彫ってそこに落とし込んでいます。 安直に作った割には正確で安定した測定が可能だと思います。 結論としてピンホールの直径を0.15mmとした場合でも銅板の厚みを0.01mm程度まで薄く出来ますので、ケラレによる光量損失低下はかなり抑えられるはずですし、薄く出来れば針による穴あけも容易になります。

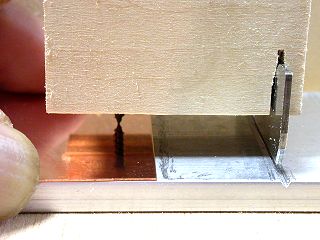

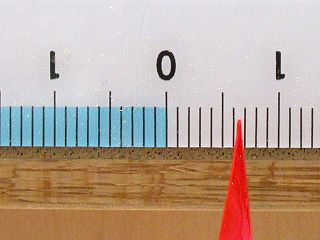

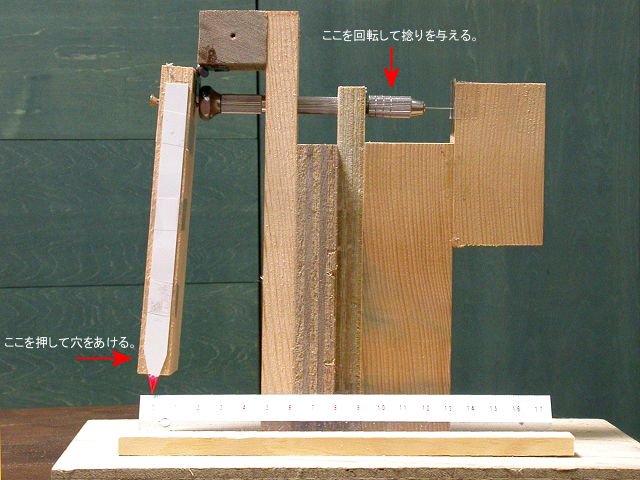

針を折らないよう穴をあける方法 極端に細くしてしまった針は折れやすくなっていますので、これにも一工夫が必要です。 その方法は金属板面に直角に針を当てることと、単純に直進してあけるのではなく、捻りながらあけることだと思われます。 この捻りながらあけるのは、真円度を高める点でも効果があるはずです。 またついでに挿した長さが測定することなく判ればベストです。 以上を満足するものとして下の写真のようなジグを作りました。 方法としてはピンバイスに針を取り付けてピンバイスのお尻をテコの原理により押して、挿し込み量(ピンバイスの移動量)を10倍に拡大して読み取ろうというアイデアです。 テコの原理を使うので、針が穴をあける力も大幅に小さな力であけられますので、挿し込み量のコントロールもしやすいのではないかと思います。 またピンバイスを指先で回転させられますから、捻りながら穴をあけることが可能です。

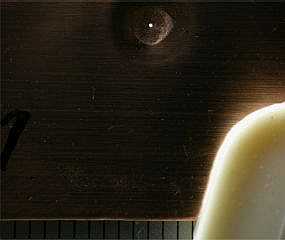

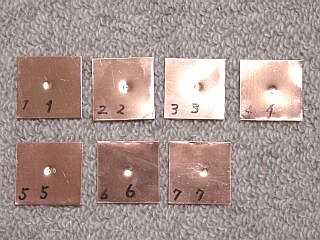

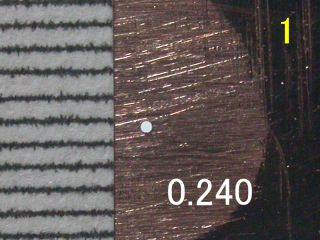

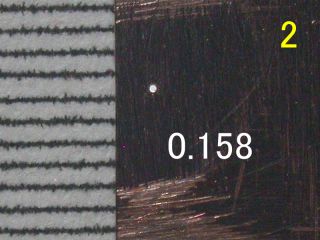

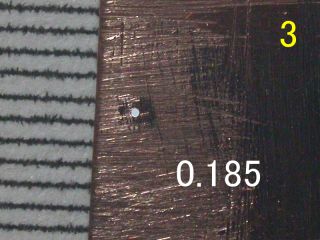

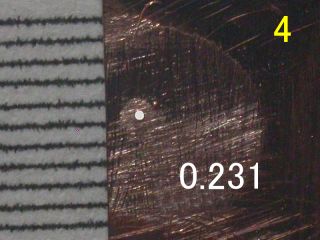

二つのジグの準備が整いましたので、20mm用と28mm用それに近い将来作る予定の4 X 5判用を意識しながら、4枚のピンホール板を作りました。 そしてそれらをデジカメで0.5mm幅のスケールと共に接写し部分拡大した写真が以下のとおりで、それらから読み取ってスケールとの比率から計算したピンホール径を書き込んでおきました。 精密に測定できるジグは出来たものの極度に薄くなったピンホール周りは柔らかすぎて成形が大変厄介で、とても0.001mmレベルを調整できません。 神経を集中して0.01mmの調整が限度だと思われます。 以下の写真には0.001mmオーダーまで記載してありますが、計算上そうなっただけ!とご理解下さい。 心配した針が折れるような可能性は全くなくむしろ薄くなった銅板は柔らかすぎて調整しにくいので、より硬い真鍮板か燐青銅板を使うほうが成形は容易に出来ると思います。

より小さなピンホールをあけやすくそして銅板の穴あけ位置をより正確に薄くすることはできたものの、銅板も薄くなると柔らか過ぎて成形に結構手間が掛かり、ちょっと油断すると作り直しとなる可能性が高くなることが判りました。 更なる改善のためには銅板よりも硬い真鍮板、燐青銅板、ステンレス板、そしてチタンで出来た板などを使ってやる必要がありそうです。 その際より硬くなることから板の厚みを減らして0.1mm前後或いはそれ以下のものの方が良いと思われます。 ということで次の目標へのチャレンジはいつになるか不明ですが、そのうちお伝えしようと思います。 Copyright (C) 2001-2011, Vic Ohashi All rights reserved. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||